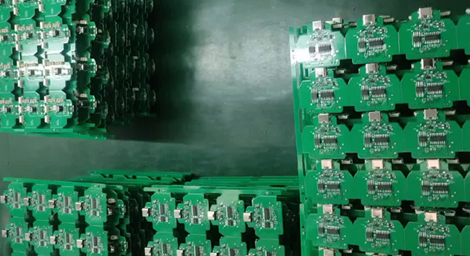

我們知道PCBA加工不會有100%的通過率。因此維修在所難免。而在SMT加工返修中,時常會遇到需要更換片式元器件的狀況。更換片式元器件看起來很簡單,但是里面還是有很多小技巧的,如果不注意的話操作起來還是很麻煩,為保證產品質量我們需要嚴格按照相關要求來更換片式元器件。今天深圳立佳科技將為每個人分析維修過程中的注意事項。

返工的過程

首先,在更換片式元器件的時候,可以直接把加熱好的烙鐵頭放在損壞元件的上表面,待片式元件兩側的焊錫及元件下方的粘接劑被高溫熔化后,再用鑷子將損壞部分元件直接取出。取出破損元件后,需用錫條將線路板上殘留的錫燙吸干凈,然后用酒精將焊盤上的粘接劑和其它污點用酒精擦洗干凈。

手工焊接時應遵循先小后大、先低后高的原則,分類、分批進行焊接,先焊片式電阻、片 式電容、晶體管,再焊小型IC器件、大型IC器件,最后焊接插裝件。

注意事項

1.焊接片式元件時,選用的烙鐵頭寬度應與元件寬度一致,若太小,則裝焊時不易定位。

2.元件的可用性。如果是雙面焊接,一個元件需要加熱兩次:如果出廠前返工1次,需要再加熱兩次(拆卸、焊接各加熱1次):如果出廠后返修1次,又需要再加熱兩次。照這樣推算,要求一個元件應能夠承受6次高溫焊接才算是合格品。因此,對于高可靠性產品,可能經過1次返修的元件就不能再使用,否則會發生可靠性問題。

3.元件面、PCB面一定要平。

4.不要損壞焊盤

5.盡可能地模擬生產過程中的工藝參數。

6.焊接時不允許直接加熱片式元件的焊端和元器件引即的即跟以上部位。焊接時間不超過3s,同一個焊點焊接次數不能超過兩次。

7.貼片加工返修拆取器件時,應等到全部引腳完全熔化時再取下器件,以防破壞器件的共面性。采用的助焊劑和焊料要與回流焊和波峰焊時一致或匹配。

8.注意潛在的靜電放電(ESD)危害的次數。①返修最重要的是也要按照正確的焊接曲線進行操作。

9.焊接SOP、QFP、PLCC等兩邊或四邊有引腳的器件時,應先在其兩邊或四邊焊幾個定位 點,待仔細檢查確認每個引腳與對應的焊盤吻合后,才進行拖焊完成剩余引腳的焊接。拖焊 時速度不要太快,1 s左右拖過一個焊點即可。

10.焊接IC器件時,在焊盤上均勻涂一層助焊膏,不僅可以對焊點起到浸潤與助焊的作用,而且還大大方便了維修工作業,提高了維修速度。